Компания UAB "Gandras Energoefektas" наладила мелкосерийное производство высокоэффективных трубчатых теплообменников, которые готова предложить нашим заказчикам. Все расчеты выполняются Российским научно-производственным институтом. Продукция соответствует Европейским нормам и имеет значок CE.

При проектировании объекта столкнулись со сложной проблемой:

При проектировании объекта столкнулись со сложной проблемой:

- необходим был высокоэффективный, компактный теплообменник

- имеющий низкое гидравлическое сопротивление

- конструкция данного теплообменника должна была позволить перекачивать загрязненные жидкости без образования отложений внутри теплообменника

- теплообменник должен был быть выполнен из стали марки не ниже AISI 316 (по нему подавался слабокислотный раствор).

- Выполняя анализ представленных на рынке теплообменников, мы столкнулись со следующими проблемами:

Трубчатые теплообменники:

- существующие в большом количестве на рынке трубчатые теплообменники не обладали достаточно высоким КПД

- имели большие габариты и как следствие – высокую стоимость

Пластинчатые теплообменники:

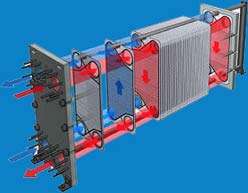

- конструкция пластинчатых теплообменников даже рассчитанная на пропуск частиц крупностью до 20мм не защищала от выпадения осадков. Как следствие теплообменник зарастал частицами содержащимися в растворе. Необходимо было построить систему обратной промывки теплообменника, которая должна была раз в неделю на 4 часа выводить теплообменник из работы и промывать его, что требовало: второго теплообменника и дополнительных насосов.

- теплообменник в стандартном исполнении занимает довольно значительное место, а с учетом резервного теплообменника и системы промывки просто не помещался в существующем объекте.

Изучив существующие на рынке теплообменники, мы пришли к выводу, что нам необходим какой-то «волшебный» вариант имеющий:

- имеющий высокий КПД

- малые габариты и позволяющий, в стандартном исполнении, выполнять любую компоновку оборудования (горизонтальную, вертикальную, под углом)

- в стандартной комплектации производимой из стали маркой AISI 316

- во время работы исключающий возможность накопления отложений и не требующий промывки.

Мы понимали что аппараты такого класса могут использоваться в морской, авиационной или космической промышленности. К сожалению, проанализировав рынок Евросоюза и Америки, мы поняли, что стоимость таких аппаратов так же является «космической», и обратились к «родному» военно-морскому флоту СССР.

Что мы выяснили:

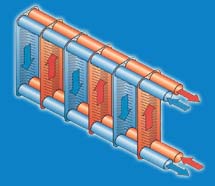

Выполненный анализ показывал, что конкурентоспособный кожухотрубный теплообменный аппарат должен быть оснащен профилированными трубками, поэтому в дальнейшем теплообменный аппарат с гладкими трубами мы не рассматривали.

Однако трубы должны были профилированы таким образом, чтобы рост гидравлического сопротивления ненамного превышал рост теплоотдачи вследствие применения турбулизаторов потока. Это достигается накаткой на внешней поверхности трубы кольцевых или винтообразных канавок, вследствие образования которых на внутренней поверхности трубы образуются плавно очерченные выступы небольшой высоты, интенсифицирующие теплоотдачу в трубах. Накатка кольцевых турбулизаторов с точки зрения теплоотдачи более эффективна, чем накатка винтообразных канавок, так как коэффициент теплоотдачи в трубах может быть увеличен в 2,1–2,5 раза против 1,4–1,9 раз при росте гидравлического сопротивления трубного пучка в 5,0–7,0 раза против 4,0–6,0 раз по сравнению с гладкой трубой (если в случае применения гладких труб вклад трубного пучка в потери давления трубного тракта составляет около 70 %, то в случае применения труб с кольцевой накаткой он увеличивается до 95 %). Для сравнения укажем, что применение вставок, закручивающих поток в трубах, приводит к росту теплоотдачи на 30–40 % при увеличении потерь давления в 3,5–5,5 раз.

В пластинчатых теплообменниках толщина стенки достигает 0,5мм и даже, в пределе, 0,4мм. Всем известно, что цилиндрическая оболочка лучше противостоит избыточным давлениям, чем плоская стенка. Поэтому возможно выпускать трубчатые теплообменники, рассчитанные на давление 16 бар. с трубками, имеющими толщину стенки 0,3мм. (внутренний диаметр теплопередающих труб 7.6мм). Очевидно, что это меньше, чем 0,5мм и даже чем 0,4мм.

Если сравнивать вес пластинчатых и трубчатых теплообменников, то мы приведем пример из нашей практики: требуется нагревать сетевую воду с расходом 48т/ч от 45оС до 63оС (допустимая потеря напора 0,7 бар.) конденсатом с содержанием недогоревших частиц и золы с расходом 48т/ч и температурой на входе в теплообменник 65оС (допустимая потеря напора 0.5 бар.). Предложенный для решения этой задачи пластинчатый теплообменник имел сухой вес, равный 2982кг, а трубчатый теплообменник имел вес, равный 405кг.

В итоге, совместно с Российскими учеными мы вынуждены были наладить мелкосерийное производство высокоэффективных трубчатых теплообменников, которые готовы предложить нашим заказчикам. Все расчеты выполняются Российским научно-производственным институтом. Продукция соответствует Европейским нормам и имеет значок CE.